تقطیر تکنیکی است که برای جداسازی دو یا چند ماده موجود در یک مخلوط استفاده می شود . از تفاوت نقطه جوش این مواد یعنی تفاوت فرار آنها استفاده کنید. هم برای جدا کردن مخلوط های پیچیده (به دست آوردن چندین مخلوط به عنوان خروجی که هر کدام ترکیب متفاوتی دارند) و هم برای خالص سازی مواد منفرد (به دست آوردن یک جریان خروجی حاوی ماده مورد نظر با خلوص بالا و یک جریان زباله حاوی ناخالصی ها استفاده می شود. موجود در خوراک).

این یک تکنیک شناخته شده از قرون وسطی است که در ابتدا برای تولید نوشیدنی های الکلی به کار می رفت . متعاقباً در بسیاری از فرآیندهای شیمیایی ، از جمله جداسازی نفت خام به اجزای مختلف آن (به نام ” تاپینگ “) استفاده شده است . تجهیزات مورد استفاده برای انجام این عملیات ستون تقطیر یا ستون یکسوسازی نامیده می شود.

فهرست مطالب

- 1ریشه شناسی و معنای اصطلاح

- 2تاریخ

- 3تقطیر آزمایشگاهی

- 4تقطیر در صنعت

- 4.1تجهیزات مورد استفاده

- 4.2اصل عملیات

- 4.3مدل سازی و اندازه گیری تجهیزات

- 4.4کنترل فرایند

- 5تکنیک های تقطیر

- 5.1تقطیر فلش

- 5.2تقطیر مداوم و دسته ای

- 5.3تقطیر رفلاکس

- 5.4تقطیر جزء به جزء

- 5.5تقطیر آزئوتروپیک

- 5.6تقطیر با خلاء و تقطیر با بخار

- 5.7تقطیر مولکولی

- 5.8تقطیر استخراجی

- 5.9تقطیر واکنشی

- 6عملیات ترمودینامیکی تقطیر

- 7نمونه های کاربردی

- 7.1پالایش نفت

- 7.2تقطیر مشروبات الکلی

- 8خطرات مرتبط با تقطیر

- 8.1حوادث فاجعه بار

- 9تقطیر آزمایشگاهی (با مثال)

- 10توجه داشته باشید

- 11کتابشناسی – فهرست کتب

- 12آیتم های مرتبط

- 13پروژه های دیگر

- 14لینک های خارجی

ریشه شناسی و معنای اصطلاح

از دیدگاه ریشهشناسی، اصطلاح «تقطیر» به معنای «جداسازی قطره به قطره» است. [3] در زمان های قدیم این اصطلاح برای نشان دادن بدون تمایز تمام تکنیک های جداسازی شناخته شده، از جمله فیلتراسیون ، کریستالیزاسیون و استخراج روغن استفاده می شد . [3] بعداً برای نشان دادن تکنیکهای جداسازی بهدستآمده از تبخیر و تراکم یک بخار استفاده شد. [3]

معنای کلی تر عبارت «تقطیر» همچنان در مورد « تقطیر با آب » (فرآیندی که آب دریا را با کاهش غلظت نمک های حل شده در آن قابل شرب می کند. [4] ) و « تقطیر خشک » به کار می رود. (که در آن خوراک از مواد جامد تشکیل شده است [5] ).

با این حال، در مهندسی کارخانه، تمایل به تمایز بین تقطیر مناسب (که مربوط به جداسازی دو یا چند جزء سیال به دلیل تفاوت آنها در فرار است) و نمکزدایی (که در عوض به عملیات واحد تبخیر نسبت داده میشود وجود دارد [ 4 ] ) . .

تاریخچه

به گفته نویسنده سینسیوس از سیرنه در 4000 سال قبل از میلاد، مصریان شراب و سیب را برای تولید سایر نوشیدنی های الکلی تقطیر می کردند [6] ( الکل ها و الکل ).

در چین ، حدود 2000 سال قبل از میلاد، عرقیات از طریق تقطیر گیاهان دارویی به دست آمد که عمدتاً توسط طبقات ثروتمند استفاده می شد. [7]

کاوشهای باستانشناسی در پاکستان نشان میدهد که روش تقطیر الکل قبلاً در 500 سال قبل از میلاد برای مردم بینالنهرین شناخته شده بود، اما استفاده از آن بین 150 قبل از میلاد تا 350 پس از میلاد رایج شد [8] ، حتی در بین کیمیاگران یونانی [9] [10 ] 11] .

به گفته KB Hoffmann، صحبت از destillatio per descensum در حدود سال 400 توسط فیزیکدان یونانی Aetius از Amida آغاز شد . هیپاتیا در عوض یکی از اولین تجهیزات تقطیر را اختراع کرد [12] .

در قرن هشتم پس از میلاد شیمیدانان عرب و ایرانی (از جمله جابر بن حیان ) مواد شیمیایی را با تقطیر برای مقاصد صنعتی جدا و خالص کردند، مثلاً برای جداسازی استرهای طبیعی (مورد استفاده در عطرسازی) و تولید الکل خالص. [13] به ویژه، تولید الکل از طریق تقطیر به دلیل شیمیدان عرب الکندی است . [14]

در قرن نهم پس از میلاد شیمیدان ایرانی رازس برای اولین بار نفت را تقطیر کرد و نفت سفید را بدست آورد . [15] در قرن یازدهم ابن سینا اسانس را با روش تقطیر با بخار بدست آورد . [16]

تقطیر در اروپای قرون وسطی در قرن دوازدهم از طریق ترجمه رساله های شیمی عرب معرفی شد . در سال 1500 کیمیاگر آلمانی هیرونیموس براونشوایگ Liber de arte destillandi را منتشر کرد ، [17] که در سال 1651 توسط جان فرنچ با عنوان هنر تقطیر دنبال شد . [18]

در قرن هفدهم ، رابرت بویل آزمایشاتی را در مورد تقطیر در خلاء و داخل مخازن تحت فشار انجام داد، [19] برای اولین بار (در سال 1661 ) متانول را با تقطیر چوب جدا کرد .

در قرن نوزدهم، تکنیک های پیش گرم کردن و بازیافت معرفی شدند. در همان دوره ما حق ثبت اختراع یکی از اولین تجهیزات تقطیر مداوم را مدیون Jean-Baptiste Cellier Blumenthal هستیم ( 1813 ). [19] این حق اختراع با ساخت دستگاهی برای تقطیر خلاء توسط هنری تریتون (1828) دنبال شد و متعاقبا (در سال 1830 ) ستون تقطیر با صفحات سوراخ شده توسط Aeneas Coffey برای تولید ویسکی به ثبت رسید . [19] [21]

در سال 1845 چارلز منسفیلد شیمیدان انگلیسی با تقطیر بنزن را از قیر جدا کرد .

اختراع ستون با صفحات زنگ برای مصارف صنعتی به شامپونویس ( 1854 ) برمی گردد.

در سال 1873 رابرت ایلگز استفاده از ستون پر شده را برای انجام عملیات تقطیر معرفی کرد.

ثبت اختراع آمریکایی توسط ارنست سولوای به سال 1877 برای ستون صفحه ای برای تقطیر آمونیاک بازمی گردد.

به دنبال مثال ایلگز، در سال 1881 همپل استفاده از ستون تقطیر پر شده با کره های شیشه ای را در آزمایشگاه معرفی کرد.

در سال 1925 ، یک روش گرافیکی برای اندازهگیری ستونهای تقطیر، معروف به روش مک کیب-تیله، ارائه شد . [24] در سال 1932 معادله Fenske [25] توسعه یافت ، که اجازه می دهد تا به روشی تحلیلی تعداد صفحات یک ستون تقطیر و نسبت رفلاکس را تخمین بزنیم .

تقطیر آزمایشگاهی

قدیمی ترین دستگاهی که برای انجام تقطیر در آزمایشگاه استفاده می شود ، آلمبیک نام دارد و اختراع آن به جابر بن حیان شیمیدان اسلامی (بین قرن هشتم تا نهم ) نسبت داده می شود.

ستون تقطیر شیشه ای که در کاربردهای آزمایشگاهی استفاده می شود، ستون Vigreux نامیده می شود .

یک تجهیزات آزمایشگاهی معمولی برای تقطیر شامل بخش های زیر است:

- یک مشعل Bunsen یا یک تفنگ حرارتی (یا پاک کننده رنگ) یا، برای جلوگیری از شعله های باز، یک همزن مغناطیسی با حمام روغن گرم شده الکتریکی ، که مخلوطی که باید جدا شود با آن گرم می شود.

- یک فلاسک (یا دیگ بخار) حاوی مایعی که قرار است تقطیر شود.

- یک میله همزن مغناطیسی که به همزن متصل می شود، در دیگ قرار می گیرد تا گرمای همگن جرم را فراهم کند، یا کره های شیشه ای یا قطعات سنگ پا برای جلوگیری از جوشیدن شدید و ناگهانی .

- یک ستون تقطیر، اغلب یک ستون Vigreux .

- یک لوله کلایزن که بخارها را به کندانسور که در آنجا خنک می شوند می رساند.

- یک دماسنج که در بالای Claisen نصب شده است تا دمای بخارهایی را که وارد کندانسور می شود اندازه گیری کند.

- یک یا چند فلاسک یا فلاسک برای جمع آوری بخش های مختلف تقطیر.

به طور معمول، مایع تا زمانی که به جوش بیاید، در دیگ گرم می شود. ترکیبات فرار بیشتر ابتدا به کندانسور می رسند و مایع حاصل به اصطلاح “سر ثابت” می شود. هنگامی که دماسنج که حباب آن در ارتفاع ورودی کندانسور قرار می گیرد، دمای جوش ترکیب مورد نظر را اندازه می گیرد، فلاسک یا فلاسک جمع آوری تغییر می کند که در آن تمام کسری که در آن دما متراکم می شود جمع می شود. هنگامی که دمای بخارات از نقطه جوش ترکیبی که قرار است تقطیر شود بیشتر شود، حرارت متوقف می شود: مایعات با جوش بالاتر در دیگ باقی می مانند و “دم تقطیر” را تشکیل می دهند.

-

تجهیزات آزمایشگاهی برای تقطیر

-

Alembic برای تقطیر

-

ستون Vigreux

تقطیر در صنعت

تجهیزات مورد استفاده

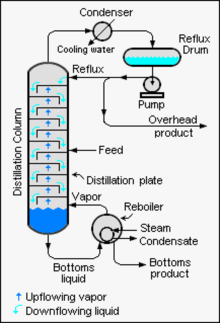

صرف نظر از نوع ساخت و ساز خاص، ستون تقطیر برای مصارف صنعتی اساساً از سه بخش تشکیل شده است:

- تخته (یا به اصطلاح “ستون”) که تقریباً همیشه شکل استوانه ای دارد . قسمت بالای نقطه ورودی خوراک “سر” یا “بخش اصلاح کننده” نامیده می شود، در حالی که قسمت زیر “دم” یا “بخش تخلیه” نامیده می شود.

- بویلر : گرما را به مخلوط زیرین می دهد. را می توان مستقیماً در ستون ادغام کرد.

- کندانسور : بخارهای بالای سر را خنک و متراکم می کند (گاهی اوقات فقط تا حدی) . [5]

عمدتاً دو نوع ساخت آبکاری (یا ستون های تقطیر) برای مصارف صنعتی وجود دارد: [5] [26]

- ستون صفحه ای : که در آن تماس بین جریان مایع و جریان گازی در سطوح افقی با فاصله یکسان (که “صفحات ستون” نامیده می شوند) با سرریزهایی برای عبور جریان مایع [26] و سوراخ ها، دریچه ها (ثابت یا ثابت) صورت می گیرد . موبایل) یا زنگ برای عبور جریان گاز؛ [26]

- ستون با بدنه های پرکننده : که در آن تماس بین جریان مایع و جریان گازی در سطح بلوک های کوچک (به نام “جسم پرکننده”) موجود در ستون صورت می گیرد. این بدنههای پرکننده از مواد بیاثر نسبت به مواد تحت درمان (به طور کلی مواد فلزی ، پلاستیکی یا سرامیکی [27] ) ساخته شدهاند. اغلب به جای استفاده از بدنه های پرکننده مجزا، از پرکننده های ساختار یافته (مثلاً از ورق فلزی) یا شبکه ها یا مش ها استفاده می شود. [27]

-

بخش ستون صفحه (از نوع “زنگ”)

-

صفحه تقطیر زنگوله ای (1904).

-

نمونه هایی از موارد استفاده شده به عنوان پر

-

نمونه ای از پر کردن ساختار یافته

هدف صفحات و بدنه های بسته بندی افزایش رابط تبادل بین فازها و در نتیجه سرعت جداسازی اجزای مخلوط است.

اصل عملیات [ ویرایش | ویرایش ویکی متن ]

در داخل ستون تقطیر یک فاز مایع و یک فاز گازی وجود دارد. به طور کلی این فازها در جریان متقابل با یکدیگر تماس پیدا می کنند (اگرچه گاهی اوقات در جریان همزمان عمل می کند )، در واقع فاز مایع از بالا به پایین از ستون عبور می کند، در حالی که فاز گاز از ستون از پایین به بالا عبور می کند. در پایین ترین قسمت ستون (به نام “دم”) بخشی از جریان مایع خارج می شود در حالی که قسمت دیگر با استفاده از دیگ بخار تبخیر می شود .

در ستون سینی، به تعداد سینیها «مرحله» ایجاد میشود، بهعلاوه یک مرحله دیگر در صورت استفاده از جوشآور جزئی. در هر یک از مراحل ستون، تعادل مایع و بخار بین جریان مایع نزولی و جریان گازی صعودی برقرار می شود . از آنجایی که به تعداد مراحل تعادل وجود دارد و از آنجایی که در هر مرحله اجزای «سنگین تر» تمایل دارند به فاز مایع بروند، اجزای سبک تر (که «کم جوش» نامیده می شود) در سر ستون تجمع می کنند، در حالی که اجزای سنگینتر (به نام «جوش بالا») در دم ستون جمع میشوند.

در ستون پر شده در واقع هیچ مرحله واقعی وجود ندارد، اما برای اهداف مدلسازی میتوان به اصطلاح ارتفاع معادل صفحه نظری (HETP) [28] را تخمین زد (که مقدار آن معمولاً بین 0.3-0.9 متر برای پر کردن تصادفی است [29]). و 0.2-0.7 متر برای پر کردن ساختاری [29] )، به طوری که یک ستون با پر کردن واقعی به یک ستون صفحه ساختگی کاهش یابد، که عملکردی مشابه ستون با پر کردن واقعی دارد.

از آنجایی که اختلاف فراریت نیروی محرکه این فرآیند را تشکیل می دهد ، با افزایش تفاوت در فرار، سهولت جداسازی افزایش می یابد، [1] یعنی اگر شرایط دیگر برابر باشند، استفاده از ستون تقطیر کمتر کافی است. و بنابراین ارزان تر است.

همچنین، اگرچه کاملاً ضروری نیست، اما معمولاً تفاوتهایی در دما و فشار بین سر و دم وجود دارد (هر دو در حال کاهش هستند)، که میتواند به جداسازی کمک کند. با افزایش ارتفاع ستون و گرادیان دمایی که در طول ارتفاع آن ایجاد می شود، جداسازی مواد شدیدتر می شود، به طوری که محصولات خالص تری در خروجی به دست می آیند.

برای افزایش عملکرد ستون تقطیر، معمولاً رفلکس (که به آن “بازیافت” نیز می گویند) بخشی از بخارات متراکم شده در بالا و مخلوط گرم شده در پایین انجام می شود .

هرچه بازیافت بیشتر تحت فشار قرار گیرد، جداسازی موثرتر است. اما در عمل محدودیتی وجود دارد که شامل بازیافت همه چیز می شود: در این مورد سرعت جریان تقطیر در واقع صفر خواهد بود. علاوه بر این، بازیافت هزینهها را افزایش میدهد، زیرا در حضور بازیافت، نرخ جریان سیالهایی که باید در کندانسور و بویلر تصفیه شوند افزایش مییابد: بنابراین چنین تجهیزاتی باید سطح بیشتری از سطوح تبادل حرارت داشته باشند.

مدل سازی و اندازه گیری تجهیزات [ ویرایش | ویرایش ویکی متن ]

با فرض اینکه تنها دو ماده (یا جزء) جدا شونده در ستون وجود دارد، می توان از روش گرافیکی به نام روش مک کیب-تیله برای اندازه ستون تقطیر استفاده کرد [30] که از طریق آن می توان تعداد صفحات را تعیین کرد. برای انجام یک فرآیند تقطیر معین و در نتیجه ارتفاع ستون ضروری است. از طرف دیگر، عرض مقطع ستون با توجه به ملاحظات دینامیکی سیالات مربوط به عملکرد صحیح ستون تعیین می شود.

به عنوان جایگزینی برای روش McCabe-Thiele، می توان از روش های موسوم به ” روش های میانبر ” استفاده کرد که روش های تحلیلی بودن این مزیت را دارند که می توانند بر روی کامپیوتر پیاده سازی شوند. نمونه ای از یک روش میانبر، روش میانبر Fenske-Underwood-Gilliland (یا FUG) است که نام خود را از سه معادله اصلی استفاده شده در این روش گرفته است: [31]

- معادله فنسکه : تخمین تعداد مراحل نظری.

- معادله آندروود : برای تخمین حداقل نسبت رفلاکس.

- معادله گیلیلند : تخمین تعداد صفحات واقعی.

در عوض، در مورد تقطیر چند جزئی (یعنی زمانی که بیش از دو ماده در ستون وجود دارد) لازم است از روشهای دیگری استفاده شود که نیاز به استفاده از ماشین حساب دارد، برای مثال لوئیس-ماتسون. روش یا Thiele-Geddes . [32]

کنترل فرآیند [ ویرایش | ویرایش ویکی متن ]

کارخانه های تقطیر مستمر صنعتی می توانند ده ها سال فعال بمانند. در طول این مدت زمان نیاز به کنترل فرآیند به منظور رفع نیازهای بازار از نظر کیفیت و کمیت محصول وجود دارد. به عنوان مثال، در مورد فرآیند پالایش نفت خام ، با کنترل فرآیند، می توان اکتان نسبتا بالایی از بنزین تولید شده را بدون توجه به کیفیت نفت خام تصفیه شده (که می تواند در طول عمر کارخانه متفاوت باشد) حفظ کرد. ).

کنترل یک کارخانه تقطیر با اندازه گیری مقادیری معرف فرآیند با استفاده از ابزارهای مناسب انجام می شود، به عنوان مثال:

- دما و سرعت جریان منبع تغذیه ؛

- دما و سرعت جریان جریان خروجی از ستون؛

- سطح مایع در پایین ستون.

هنگامی که این اندازهگیریها به دست آمد، از طریق یک سیستم کنترل کم و بیش پیچیده (مثلاً یک کنترل بازخورد )، برخی پارامترهای ورودی معمولاً با ارسال یک سیگنال به محرکهایی که از طریق دریچههایی که نرخ جریان عرضه محصولات و محصولات را تنظیم میکنند، تغییر میکنند. جریان رفلاکس

تکنیک های تقطیر [ ویرایش | ویرایش ویکی متن ]

صرف نظر از اینکه تقطیر در آزمایشگاه یا در مقیاس صنعتی انجام می شود، می تواند بر اساس روش های مختلف عملیاتی و با استفاده از طرح های فرآیندی کم و بیش پیچیده انجام شود.

تقطیر فلش [ ویرایش | ویرایش ویکی متن ]

ساده ترین حالت عمل برای تقطیر یک مخلوط، تقطیر فلش است (که به آن «تبخیر فلاش» یا «تبخیر جزئی» نیز می گویند).

این روش شامل تبخیر جزئی مخلوط مورد درمان، در یک مرحله و بدون رفلاکس است . [5] [33]

تقطیر مداوم و دسته ای [ ویرایش | ویرایش ویکی متن ]

فرآیند تقطیر میتواند بهطور پیوسته یا بهصورت دستهای انجام شود : [33] در حالت اول، مخلوطی که قرار است تیمار شود، بهطور مداوم در طول فرآیند تغذیه میشود، در حالی که در حالت دوم، مخلوطی که قرار است تصفیه شود، قبل از شروع به دستگاه بارگذاری میشود. فرآیند.

در تقطیر مداوم، ترکیبات جریان خروجی از ستون در طول فرآیند ثابت می ماند، در حالی که در تقطیر دسته ای این ترکیبات در طول زمان تغییر می کنند. [34] به ویژه، در مراحل اولیه تقطیر دستهای، محصول از نظر اجزای فرار غنیتر است، در حالی که در مراحل پایانی در اجزای کمتر فرار غنیتر است. [5]

به طور کلی، تقطیر دسته ای (همچنین به نام تقطیر دسته ای یا تقطیر افتراقی [5] ) در آزمایشگاه یا در کارخانه های کوچک انجام می شود، [35] در حالی که در مقیاس بزرگ انجام تقطیر مداوم ترجیح داده می شود. به طور خاص، تقطیر دسته ای راحت تر است اگر نیاز به تقطیر مقادیر کم باشد، زمانی که سرعت جریان و ترکیب خوراک کاملاً متغیر است یا زمانی که لازم است از تجهیزات مشابه برای انجام چندین فرآیند تقطیر استفاده شود. [36]

تقطیر رفلاکس [ ویرایش | ویرایش ویکی متن ]

در صورتی که خلوص بیشتر مخلوطهای تولید شده در طول تقطیر مورد نظر باشد، جریان خروجی از قسمت بالایی ستون « ریفلاکس » میشود، یعنی بخشی از این جریان دوباره به ستون تقطیر وارد میشود.

نسبت رفلاکس R به عنوان نسبت بین سرعت جریان مولی مایع L که در داخل قسمت بالایی ستون (به نام “منطقه غنی سازی”) جریان دارد و سرعت جریان مولی مایع D بدست آمده در بالا (به نام “مقطیر”) تعریف می شود. : [35]

- R = L/D

با افزایش نسبت رفلاکس، عملکرد ستون بهبود می یابد، بنابراین اگر از ستون صفحه استفاده شود ، تعداد صفحات مورد استفاده کاهش می یابد. دو شرط مرزی برای نسبت رفلاکس وجود دارد:

- حداکثر حد نسبت رفلاکس که با رفلکس کردن تمام جریان گاز قابل حصول است. این شرایط “ریفلاکس کل” نامیده می شود و مربوط به شرایطی است که تعداد سینی های لازم برای انجام تقطیر حداقل است. [37]

- حداقل حد نسبت رفلاکس، که مطابق با آن تعداد صفحات بی نهایت می شود (یعنی جداسازی عملا امکان پذیر نیست): این حد “حداقل نسبت رفلکس” نامیده می شود، [37] [38] و می تواند به صورت گرافیکی از طریق تعیین شود . روش مک کیب -تیله

در عمل، فرد در یک نسبت رفلاکس مناسب بین مقدار حداکثر و مقدار حداقل عمل می کند. این مقدار با توجه به ملاحظات اقتصادی انتخاب می شود و به طور کلی برابر با 120-150 درصد از حداقل نسبت رفلاکس است. [39]

تقطیر کسری [ ویرایش | ویرایش ویکی متن ]

تقطیر کسری یک روش تقطیر خاص است که در آن سه یا بیشتر از مخلوطی حاوی سه یا بیشتر جزء به دست میآید. بنابراین علاوه بر خروج جریان از سر و دم ستون، جریان هایی نیز از قسمت میانی ستون خارج می شود که به آن «نشت» می گویند. همچنین می توان از چندین ستون که به صورت سری مرتب شده اند استفاده کرد. [5]

همانطور که در مورد تقطیر دوتایی، اجزای مخلوط شروع با توجه به فراریتهای مختلف (یا دمای جوش) از هم جدا میشوند و مشخصات دمایی در ستون با دمای بالاتر در نزدیکی جوشآور (محل جوشیدن مخلوط) مشخص میشود. در نزدیکی خازن پایین تر است، بنابراین جریان هایی که در نزدیکی پایین ستون (دم) ضربه می زنند، دارای کمترین میزان فرار هستند، در حالی که جریان هایی که در نزدیکی بالای ستون (سر) ضربه می زنند، در اجزای فرار غنی تر هستند.

ستون تقطیر مورد استفاده برای این نوع تقطیر “ستون تقطیر” نامیده می شود.

تقطیر آزئوتروپیک [ ویرایش | ویرایش ویکی متن ]

با تقطیر رایج، جدا کردن همه مخلوط ها ممکن نیست: به ویژه، برخی از مخلوط ها تحت شرایط فشار معین می توانند یک آزئوتروپ تشکیل دهند . نمونه ای از آزئوتروپ مخلوط آب و اتانول در فشار اتمسفر با اتانول 96 درصد است. این بدان معنی است که نمی توان اتانول با خلوص بیش از 96 درصد را از طریق تقطیر ساده بدست آورد. در چنین مواردی از روشهای جداسازی پیچیدهتر دیگری از جمله تقطیر آزئوتروپیک ، تقطیر استخراجی و استخراج با حلال استفاده میشود . [5]

تقطیر خلاء و تقطیر با بخار [ ویرایش | ویرایش ویکی متن ]

موادی با نقطه جوش بیش از حد بالا در فشار اتمسفر، یا در آن دما تجزیه میشوند، میتوانند با استفاده از دمای بسیار پایینتر در معرض تقطیر خلاء قرار گیرند. [5] به همین ترتیب، موادی که با حرارت دادن مستقیم ناپایدار هستند، یا می توانند ویژگی های خاص خود را تغییر دهند، به راحتی در معرض تقطیر با بخار قرار می گیرند . به این ترتیب مخلوط های حاوی دو فاز به دست می آیندمتفاوت، معمولا یکی ارگانیک و دیگری آبکی، به راحتی قابل جدا شدن است. این دو نوع تقطیر کلاسیک کاربرد گسترده ای در شیمی آلی و بیوشیمی پیدا می کنند ، به عنوان مثال در تقطیر اسانس . [40]

تقطیر مولکولی [ ویرایش | ویرایش ویکی متن ]

تقطیر مولکولی یک روش تقطیر در خلاء است که زیر فشار 0.01 torr انجام می شود. 0.01 torr مرتبه ای از بزرگی زیر حد بالایی خلاء بالا است، جایی که سیالات در رژیم مولکولی آزاد هستند، یعنی جایی که میانگین مسیر آزاد مولکول ها با اندازه تجهیزات قابل مقایسه است. تقطیر مولکولی به صورت صنعتی برای تصفیه روغن ها استفاده می شود.

تقطیر استخراجی [ ویرایش | ویرایش ویکی متن ]

تقطیر استخراجی تکنیکی است که فقط در موارد کمی مورد ارزیابی قرار می گیرد. در صورتی که اجزای مخلوط مورد تقطیر دارای نقاط جوش مشابهی باشند، لازم است تقطیر مداوم با استفاده از ستونی با تعداد صفحات زیاد انجام شود. علاوه بر گران بودن، این شامل یک سری مشکلات ثابت است و بنابراین پیاده سازی آن دشوار است. بنابراین، اگر مخلوط دوتایی باشد و فراریت آن کم باشد، می توان جزء سوم را وارد مخلوط کرد. این، با تشکیل یک ترکیب اضافی با یکی از دو جزء اصلی، امکان جداسازی با استفاده از صفحات کمتر را فراهم می کند.

نمونه ای از تقطیر استخراجی، جداسازی مخلوط بین 2،2،4-تری متیل پنتان (یا ایزواکتان ) و تولوئن است . فنل به مخلوط وارد شده به ستون وارد می شود که یک ترکیب اضافی فرار کمتر با تولوئن تشکیل می دهد و جداسازی آن از ایزواکتان را آسان تر می کند. دومی در بالای ستون جمعآوری میشود، گویی که فنل تولوئن را از مخلوط استخراج کرده است، از این رو نام این فرآیند است.

مخلوط فنل-تولوئن که از انتهای ستون خارج می شود، می تواند متعاقباً تقطیر شود.

تقطیر واکنشی [ ویرایش | ویرایش ویکی متن ]

ما از تقطیر واکنشی زمانی صحبت می کنیم که دو فرآیند به طور همزمان در یک تجهیزات انجام شود : یک فرآیند واکنشی (یعنی انجام یک واکنش شیمیایی ) و یک فرآیند تقطیر. بنابراین، در این مورد، دستگاه هم به عنوان یک راکتور شیمیایی و هم به عنوان یک ستون تقطیر عمل می کند. [41]

برخی از نمونههای کاربردهای تقطیر واکنشی عبارتند از تقطیر متیل تی بوتیل اتر (MTBE) و متیل استات . [41]

در مورد خاصی که در آن فرآیند واکنشی از طریق کاتالیز ناهمگن انجام می شود، ما دقیقاً از تقطیر کاتالیزوری صحبت می کنیم .

عملیات ترمودینامیکی تقطیر [ ویرایش | ویرایش ویکی متن ]

فرض کنید محلولی متشکل از عناصر A و B را تقطیر می کنیم . راه حل ایده آل از قانون رائول تبعیت می کند :

- p = Χ به عنوان p A * + Χ Bs p B * = Χ Av p + Χ Bv p = p A + p B

ما ثابت می کنیم که A فرارترین جزء است. بنابراین بخار تقریباً منحصراً از A تشکیل می شود. بنابراین می توانیم معادله راولت را به عنوان تابعی از Χ As (یعنی تابعی از کسر مولی A در محلول) یا تابعی از Χ Av (یعنی تابعی از کسر مولی A در فاز بخار). اما ابتدا توجه داشته باشید که:

- Χ As = Χ Av p / p A * و آن Χ Av = Χ به عنوان p A * / p

در این مرحله، با در نظر گرفتن این نکته که در یک راه حل یا در هر حالتی در هر سیستمی که توسط اجزای i-ام تشکیل شده است Σ ι Χ ι = 1، می توانیم بنویسیم که p(Χ As ) خواهد بود.

- p = Χ به عنوان p A * + ( 1- Χ به عنوان ) p B *

و p(Χ Av ) توسط داده می شود

- p = Χ به عنوان p A * / Χ Av .

نمونه هایی از برنامه های کاربردی [ ویرایش | ویرایش ویکی متن ]

پالایش نفت [ ویرایش | ویرایش ویکی متن ]

تقطیر اولین گام در پالایش نفت خام است . نفت در دمای کمی کمتر از 100 درجه سانتیگراد شروع به تبخیر می کند: هیدروکربن های با وزن مولکولی کمتر ابتدا جدا می شوند ، در حالی که برای تقطیر آنهایی که دارای مولکول های وزن مولکولی بالاتر هستند به دماهای بالاتر نیاز است. اولین ماده ای که از نفت خام استخراج می شود گازهای غیر قابل تراکم مانند هیدروژن ، متان و اتان هستند . متعاقباً بخشی از گاز مایع ( LPG ) استخراج می شود ، سپس بخشی که به بنزین تبدیل می شود و به دنبال آننفت سفید و سوخت دیزل . در پالایشگاههای قدیمی، باقیمانده را با سود سوزآور یا پتاس سوزآور و با اسید سولفوریک تصفیه میکردند و سپس با بخار تقطیر میکردند و از قسمت بالایی ستون تقطیر روغنهای سوخت و روغنهای روانکننده و از قسمت پایین پارافین جامد و آسفالت میگرفتند .

تقطیر نفت نمونه ای از تقطیر کسری است ، یعنی تقطیری که در آن باید بیش از دو ماده از هم جدا شوند. در واقع، نفت مخلوطی است که در آن مواد زیادی وجود دارد (عمدتاً هیدروکربن ها ) و مخلوط های مختلفی (به نام «برش») از طریق فرآیند تقطیر جزئی به دست می آید. هر برش از ارتفاع مشخصی از ستون گرفته می شود و ویژگی های شیمیایی-فیزیکی متفاوتی با سایر برش ها دارد. به این ترتیب، با شروع از همان مخلوط نفتی، می توان مخلوط های زیادی را به دست آورد که هر کدام مربوط به یک کاربرد خاص یا بخش تجاری است.

تقطیر مشروبات الکلی [ ویرایش | ویرایش ویکی متن ]

یکی دیگر از کاربردهای صنعتی تولید مشروبات الکلی (یا عرقیات) از طیف گسترده ای از مواد خام ، از جمله: شراب ، غلات ( ذرت ، گندم ، جو ) و میوه است . در این حالت عمدتاً از فرآیندهای ناپیوسته (بچ) استفاده می شود.

خطرات مرتبط با تقطیر [ ویرایش | ویرایش ویکی متن ]

خطرات اصلی مربوط به تقطیر ناشی از نوع مخلوط های تحت درمان و تولید شده در طول فرآیند و شرایط عملیاتی ( دما و فشار عملیاتی ) است.

تا آنجا که به مخلوطهای درگیر در فرآیند مربوط میشود، خطر ناشی از اشتعال یا سمیت احتمالی آنهاست . خطر اشتعال پذیری مخلوط ها زمانی که در معرض تقطیر قرار می گیرند بیشتر است، زیرا مخلوط هایی با غلظت های مختلف از مخلوط شروع در داخل ستون تقطیر ایجاد می شود. هر مخلوط دارای محدوده انفجاری است که با مقادیر خاصی از غلظت مشخص می شود که ” محدودیت انفجار” نامیده می شود.که برای آن مخلوطی که در شرایط عادی منفجر نمی شود (به دلیل اینکه غلظت اجزای آن در محدوده مواد منفجره قرار نمی گیرد) در عوض می تواند در حین عملیات تقطیر یا تصفیه منفجر شود، به دلیل تغییر غلظت مخلوط ناشی از جداسازی. از اجزای [ 42]

مهم است که ستون تقطیر به خوبی طراحی، بازرسی و مجهز به وسایل ایمنی مناسب باشد تا خطر انفجار و انتشار مواد در محیط اطراف به حداقل برسد. به طور خاص، موادی که ستون با آنها ساخته می شود باید دارای خواص ضد خوردگی خوبی در برابر مواد تیمار شده باشند و نظارت مستمر بر متغیرهای فرآیند به منظور شناسایی هرگونه انحراف از شرایط طراحی (به عنوان مثال فشار بیش از حد یا گرمای بیش از حد غیرعادی) ضروری است.